Qu'est-ce que l'estampage des métaux?

- Partager

- Heure de diffusion

- 2019/3/15

Résumé

L'estampage (également connu sous le nom de pressage) est le processus consistant à placer une tôle plate sous forme de flan ou de bobine dans une presse à estamper où un outil et une surface de matrice forment le métal en forme de filet.

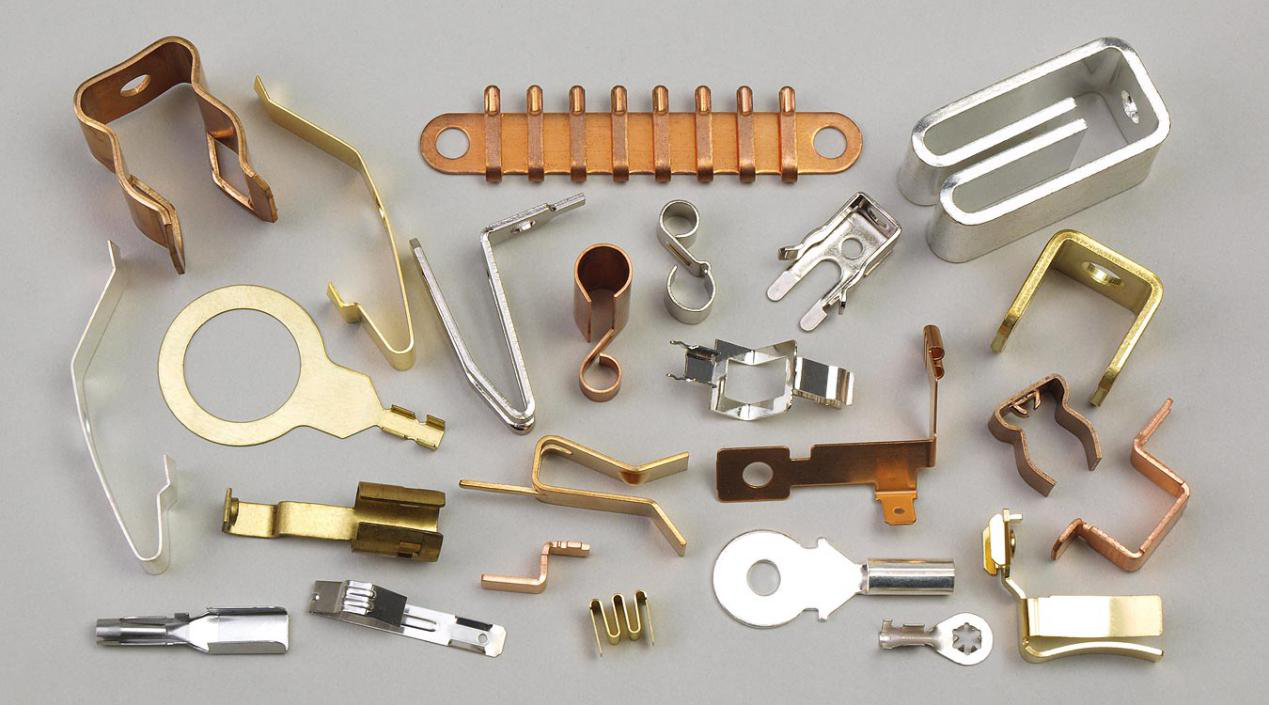

L'estampage (également connu sous le nom de pressage) est le processus consistant à placer une tôle plate sous forme de flan ou de bobine dans une presse à estamper où un outil et une surface de matrice forment le métal en forme de filet. L'estampage comprend une variété de procédés de fabrication de formage de tôle, tels que le poinçonnage à l'aide d'une presse à machine ou d'une presse à estamper, le découpage, le gaufrage, le pliage, le bordage et le frappe. [1] Cela pourrait être une opération en une seule étape où chaque coup de la presse produit la forme souhaitée sur la pièce en tôle, ou pourrait se produire à travers une série d'étapes. Le processus est généralement effectué sur de la tôle, mais peut également être utilisé sur d'autres matériaux, tels que le polystyrène. Les matrices progressives sont généralement alimentées à partir d'une bobine d'acier, d'une bobine de bobine pour dérouler la bobine vers un redresseur pour niveler la bobine, puis dans un chargeur qui fait avancer le matériau dans la presse et meurt à une longueur d'alimentation prédéterminée. Selon la complexité de la pièce, le nombre de stations dans la matrice peut être déterminé.

L'estampage se fait généralement sur des tôles froides.

Histoire

Les pièces embouties étaient utilisées pour les vélos fabriqués en série dans les années 1880. L'emboutissage a remplacé le forgeage et l'usinage des matrices, ce qui a permis de réduire considérablement les coûts. Bien que pas aussi solides que les pièces forgées, elles étaient de assez bonne qualité.

Des pièces de bicyclette estampées étaient importées aux États-Unis d'Allemagne en 1890. Les entreprises américaines ont alors commencé à faire fabriquer des machines à emboutir sur mesure par des fabricants américains de machines-outils. Grâce à la recherche et au développement, Western Wheel a pu emboutir la plupart des pièces de vélo.

Plusieurs constructeurs automobiles ont adopté des pièces embouties avant Ford Motor Company. Henry Ford a résisté aux recommandations de ses ingénieurs d'utiliser des pièces embouties, mais lorsque la société n'a pas pu satisfaire la demande de pièces forgées, Ford a été contraint d'utiliser des pièces embouties.

Au cours de l'histoire de l'emboutissage, du forgeage et de l'emboutissage des métaux, les presses de tous types sont l'épine dorsale de la fabrication des métaux. Les processus continuent d'évoluer et de s'améliorer en déplaçant plus de métal d'un seul coup d'une presse d'emboutissage de métal. La presse et les dispositifs d'automatisation interconnectés augmentent les taux de production, réduisent les coûts de main-d'œuvre et offrent des niveaux de sécurité plus élevés pour les travailleurs d'usine. Dans l'environnement d'estampage des métaux d'aujourd'hui, des contrôles tels que I-PRESS avec Connected Enterprise peuvent capturer l'historique, envoyer des rapports ou le contrôle I-PRESS & Automation peut être visualisé à partir d'appareils distants ou mobiles. Une nouvelle tendance dans la collecte d'informations sur la production d'aujourd'hui pour les données historiques.

Opérations de la presse à emboutir

• Flexion - le matériau est déformé ou plié le long d'une ligne droite.

• Bride - le matériau est courbé le long d'une ligne courbe.

• Gaufrage - le matériau est étiré dans une dépression peu profonde. Utilisé principalement pour ajouter des motifs décoratifs.

• Découpe - une pièce est découpée dans une feuille de matériau, généralement pour créer une découpe pour un traitement ultérieur.

• Monnayage - un motif est compressé ou pressé dans le matériau. Traditionnellement utilisé pour fabriquer des pièces.

• Dessin - la surface d'un flan est étirée en une autre forme via un flux de matière contrôlé. Voir aussi emboutissage profond.

• Étirement - la surface d'un flan est augmentée par la tension, sans mouvement vers l'intérieur du bord du flan. Souvent utilisé pour fabriquer des pièces de carrosserie lisses.

• Repassage - le matériau est pressé et réduit en épaisseur le long d'une paroi verticale. Utilisé pour les canettes de boissons et les étuis à cartouches de munitions.

• Réduction / rétrécissement - utilisé pour réduire progressivement le diamètre de l'extrémité ouverte d'un vaisseau ou d'un tube.

• Curling - déformation du matériau en un profil tubulaire. Les charnières de porte en sont un exemple courant.

• Ourlet - replier un bord sur lui-même pour ajouter de l'épaisseur. Les bords des portes des automobiles sont généralement ourlés. [5]

Le perçage et le découpage peuvent également être effectués dans des presses d'emboutissage. L'emboutissage progressif est une combinaison des méthodes ci-dessus effectuées avec un ensemble de matrices dans une rangée à travers laquelle une bande de matériau passe une étape à la fois.

Lubrifiant d'estampage

Le processus de tribologie génère une friction qui nécessite l'utilisation d'un lubrifiant pour protéger l'outil et la surface de la matrice des rayures ou des grippages. Le lubrifiant protège également la tôle et la pièce finie de la même abrasion de surface et facilite l'écoulement du matériau élastique en empêchant les déchirures, les déchirures ou les rides. Il existe une variété de lubrifiants disponibles pour cette tâche. Ils comprennent les films secs à base d'huile végétale et minérale, de graisse animale ou de saindoux, à base de graphite, de savon et à base d'acrylique. La technologie la plus récente de l'industrie est celle des lubrifiants synthétiques à base de polymères, également appelés lubrifiants sans huile ou lubrifiants sans huile . Le terme lubrifiant "à base d'eau " fait référence à la catégorie plus large qui comprend également les composés à base d'huile et de graisse plus traditionnels.

Simulation

Le processus de tribologie génère une friction qui nécessite l'utilisation d'un lubrifiant pour protéger l'outil et la surface de la matrice des rayures ou des grippages. Le lubrifiant protège également la tôle et la pièce finie de la même abrasion de surface et facilite l'écoulement du matériau élastique en empêchant les déchirures, les déchirures ou les rides. Il existe une variété de lubrifiants disponibles pour cette tâche. Ils comprennent les films secs à base d'huile végétale et minérale, de graisse animale ou de saindoux, à base de graphite, de savon et à base d'acrylique. La technologie la plus récente de l'industrie est celle des lubrifiants synthétiques à base de polymères, également appelés lubrifiants sans huile ou lubrifiants sans huile . Le terme lubrifiant "à base d'eau " fait référence à la catégorie plus large qui comprend également les composés à base d'huile et de graisse plus traditionnels.

La simulation de formage de tôle est une technologie qui calcule le processus d'estampage de tôle, prédisant les défauts courants tels que les fissures, les rides, le retour élastique et l'amincissement des matériaux. Également connue sous le nom de simulation de formage, la technologie est une application spécifique de l'analyse par éléments finis non linéaire. La technologie présente de nombreux avantages dans l'industrie manufacturière, en particulier dans l'industrie automobile, où les délais de mise sur le marché, les coûts et la fabrication allégée sont essentiels au succès d'une entreprise.

La simulation d'emboutissage est utilisée lorsqu'un concepteur de pièces de tôlerie ou un outilleur souhaite évaluer la probabilité de réussir la fabrication d'une pièce de tôlerie, sans frais de fabrication d'un outil physique. La simulation d'emboutissage permet de simuler n'importe quel processus de formation de pièces en tôle dans l'environnement virtuel d'un PC pour une fraction du coût d'un essai physique.

Les résultats d'une simulation d'emboutissage permettent aux concepteurs de pièces en tôle d'évaluer très rapidement des conceptions alternatives afin d'optimiser leur pièce pour une fabrication à faible coût.

Microstamping

Alors que le concept d'emboutissage de composants en tôle se concentre traditionnellement sur le niveau macro (par exemple, les véhicules, les avions et les applications d'emballage), la tendance continue de la miniaturisation a conduit la recherche sur les micro-formes d'emboutissage. les outils de microstampage continuent d'être recherchés comme alternatives à l'usinage et à la gravure chimique. Des exemples d'applications de microstampage de tôle comprennent les connecteurs électriques, les micromontages, les microrupteurs, les microcups pour canons à électrons, les composants de montres-bracelets, les composants de dispositifs portatifs et les dispositifs médicaux. Cependant, des problèmes clés tels que le contrôle de la qualité, les applications à grand volume et le besoin de recherche de matériaux sur les propriétés mécaniques doivent être abordés avant la mise en œuvre à grande échelle de la technologie.

Applications spécifiques à l'industrie

L'estampage des métaux peut être appliqué à une variété de matériaux en fonction de leurs qualités uniques de travail des métaux pour un certain nombre d'applications dans un large éventail d'industries. L'estampage des métaux peut nécessiter la formation et le traitement de métaux communs de base en alliages rares pour leurs avantages spécifiques à l'application. Certaines industries nécessitent la conductivité électrique ou thermique du cuivre au béryllium dans des domaines tels que l'aérospatiale, l'électricité et l'industrie de la défense ou l'application à haute résistance de l'acier et de ses nombreux alliages pour l'industrie automobile. L'emboutissage des métaux est utilisé pour:

• Aérospatiale

• Agriculture

• Munitions

• Gros électroménagers

• Petits appareils

• Automobile

• Commercial

• Construction

• Électronique

• CVC

• Entretien et équipement de la pelouse

• Éclairage

• Matériel de verrouillage

• Marin

• Médical

• Plomberie

• Stockage d'énergie

• Outils électroportatifs

• Petit moteur